Schraubenkompressor: Wir verstehen, woraus er besteht und wie er funktioniert

In diesem Artikel erfahren Sie, was ein Schraubenkompressor ist, wie ein Schraubenkompressor aufgebaut ist, wie ein Schraubenkompressor funktioniert und welche Vorteile Schraubenkompressormodelle bieten.

Der Inhalt des Artikels

Schraubenkompressor – was ist das? Merkmale und Eigenschaften von Rotationskompressoren

Ein Schraubenkompressor ist eine Art Kompressor, ein Gerät zum Komprimieren von Luft und zum Speichern dieser für die spätere Verwendung. Bei Schraubenmodellen wird Gas/Luft durch zwei Rotoren komprimiert. Rotoren werden auch Propeller genannt, daher der Name.

Der erste patentierte Schraubenkompressor wurde in den 30er Jahren des 20. Jahrhunderts entwickelt. Schraubenkompressoren erfreuen sich nach Kolbenkompressoren größter Beliebtheit. Dies ist auf ihre Effizienz, kleine Abmessungen, geringes Gewicht, Zuverlässigkeit, Autonomie, Energieeffizienz, einfache Installation und geringe Vibrationswerte zurückzuführen. Aufgrund letzterer benötigen Schraubenmodelle kein spezielles Fundament, um ordnungsgemäß zu funktionieren, weshalb sie von Ersthelfern im Schiffbau bzw. bei der Platzierung auf Schiffen eingesetzt werden.

Die Eigenschaften von Rotationsgeräten sind ihren Gegenstücken überlegen – der maximale Luftdruck beträgt 15 Atmosphären, die Produktivität erreicht 100 Kubikmeter pro Minute.

Vorteile von Schraubenkompressoren

Vorteile von Rotationskompressoren gegenüber Kolbenkompressoren:

- Weniger Ölverbrauch.Der Ölverbrauch in Rotationskompressoren beträgt zwei bis drei Milligramm pro Kubikmeter gepumpter Luft.

- Sauberere Luft, keine Filter erforderlich, um pneumatische Geräte anzutreiben. Dies ist auf einen geringeren Ölverbrauch zurückzuführen.

- Sie vibrieren und machen weniger Lärm als Kolbenkompressoren. Zur Schwingungsdämpfung ist kein spezielles Fundament erforderlich.

- Leichter als Kolbenmodelle.

- Es gibt Luftkühlung. Das heißt, es ist keine Wasserversorgung zum Kühlen der Druckluft erforderlich und die beim Betrieb des Kompressors entstehende Wärme kann zum Heizen des Raumes wiederverwendet werden.

- Zuverlässiger und sicherer.

- Einfach zu steuern und zu bedienen.

- Kann über längere Zeiträume ohne Pausen arbeiten.

- Sie bedürfen über einen längeren Zeitraum keiner technischen Prüfung.

- Es gibt automatische Betriebs- und Selbstabschaltsysteme.

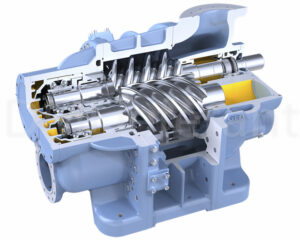

Schraubenkompressor-Design

Elemente eines klassischen Rotationskompressors:

- Primärluftfilter. Wenn Luft in das Gerät eintritt, strömt sie durch einen oder mehrere Filter, um Staub und groben Schmutz zu entfernen. Die Filter selbst bestehen aus mehreren Schichten. Einer wird oben am Gehäuse am Luftansaugrohr montiert, der zweite am Rohr mit dem Ventil.

- Rückschlagventil. Dadurch entweichen Öl aus der Arbeitskammer und die Druckluft nicht zurück in die Atmosphäre – es blockiert den Ausgang. Es funktioniert mechanisch – es schließt durch Luftdruck, öffnet durch niedrigen Druck in der Kammer. Ausgestattet mit einer Feder.

- Arbeitseinheit – Hauptkammer und zwei Schnecken/Rotoren. In dieser Kammer verdichten die Rotoren die Luft. Die Rotoren selbst sind zwei große Schrauben mit Gewinde, die bei Drehung einen Teil des Raums hermetisch abdichten. Die Schrauben sind der teuerste Teil des Kompressors. In der Kammer befinden sich mehrere Sensoren, einer davon dient der Regulierung der Temperatur der Schrauben.Es befindet sich in der Nähe des Luftauslassrohrs/-rohrs. Der Kompressor schaltet sich automatisch ab, wenn die Auslasstemperatur an den Schrauben 105 Grad erreicht. Andernfalls wird das Gerät durch Überhitzung des Geräts unbrauchbar.

- Antriebseinheit. Es kann direkt (Drehmoment vom Motor/Motor wird direkt auf die Propeller übertragen) oder Riemen (der Riemen ist sicher zwischen den Wellen der Propeller und dem Motor gespannt; wenn sich die Motorwelle dreht, dreht sich auch die Rotorwelle) sein. Direkt angetriebene Modelle sind effizienter, nehmen aber auch mehr Platz in Anspruch und sind schwieriger zu reparieren, sodass Modelle mit Riemenantrieb häufiger anzutreffen sind. Der Riemen selbst besteht aus zwei verbundenen Riemenscheiben. Bandmodelle mit hohen Rotationsgeschwindigkeiten steigern die Produktivität und reduzieren den Druck.

- Riemen/Riemenscheiben. Im Lieferumfang sind mehrere Riemen/Riemenscheiben unterschiedlicher Größe enthalten. Dank ihnen können Sie die Rotationsgeschwindigkeit regulieren.

- Motor oder Motor. Ein klassischer Elektromotor, der die Schrauben direkt über die Welle oder über einen Riemen dreht. Zum Schutz ist ein Thermosensor vorgesehen – wenn er sich auf die maximal zulässige Temperatur erwärmt (je nach Motormodell), sendet der Sensor ein Signal an das Bedienfeld, dann öffnen sich die Motorkontakte, bis er abkühlt. Diese Lösung verlängert die Lebensdauer des Motors und verhindert Unfälle.

- Ölfilter. Es ist erforderlich, das Öl von groben Verunreinigungen zu reinigen, bevor es in die Rotoren gelangt. Es befindet sich vor der Ölversorgungsleitung in der Arbeitskammer.

- Ölabscheidekammer. Nach der Kompression tritt hier Luft ein. Nach dem Verdichtungsvorgang enthält es viel Öl. Um eine Kontamination pneumatischer Geräte zu vermeiden, müssen Sie diese reinigen. Dazu wird die Luft verwirbelt und durch Zentrifugalkraft, unterschiedliche Gewichte und Dicke werden Öltröpfchen aus den Luftmassen abgeschieden.Sie füllen es in einen Behälter, von wo aus das Öl zurückgeführt wird.

- Ölfilter. Dies ist die zweite Stufe der Reinigung der Luft von Öl. Nachdem der größte Teil des Öls daraus abgetrennt wurde, strömt die Luft durch diesen Filter. Am Austritt beträgt der darin enthaltene Ölgehalt höchstens 1,4 Milligramm pro Kubikmeter Luft. Kein anderer Kolbenkompressor reinigt die Luft auf diese Weise.

- Sicherheitsventil. Wird oft als Sicherheitsventil bezeichnet. Wird ausgelöst, wenn der Druck in der Ölabscheidekammer den zulässigen Wert überschreitet. Dieses Ventil schließt die Luftzufuhr zum Fach, woraufhin der Kompressor nicht mehr funktioniert.

- Thermostat. Das Gerät umgeht kühles Öl, um es schneller abzukühlen.

- Ölkühler. Wenn Luft komprimiert wird, erwärmt sie sich. Die Temperatur steigt auf 107-180 Grad Celsius. Da das Öl mit Luft in Berührung kommt, erwärmt es sich ebenfalls. Das heiße Öl gelangt in den Kühler und kühlt dort ab.

- Luftkühlkammer. Hier wird die Luft gekühlt. Wir haben oben erwähnt, dass die Druckluft im Kompressor auf eine Temperatur von 107-180 Grad erhitzt wird. Es ist gefährlich, so heiße Druckluft zu verwenden. Deshalb ist der Kompressor mit einem Luftkühler ausgestattet. Dabei wird das komprimierte Gas auf eine Temperatur abgekühlt, die 10–20 Grad Celsius über der Umgebungstemperatur liegt.

- Lüfter. Die Hauptaufgabe eines Ventilators in einem Kompressor besteht darin, Luft zur Verdichtung anzusaugen. Das Gerät wird so platziert, dass es die Ausrüstung zusätzlich kühlt.

- Druckschalter. Automatisiert den Betrieb des Kompressors – misst den Druck im System, öffnet bei Erreichen eines bestimmten Niveaus die Motorkontakte und der Kompressor stoppt. Die neuesten Modelle verfügen über elektronische Panels.

- Druckanzeige. Misst den Druck im Kompressor.Wird an der Frontplatte installiert, damit der Benutzer den Druck überwachen kann.

- Luftauslassrohr.

Wie funktioniert ein Schraubenkompressor?

Das Funktionsprinzip eines Rotationskompressors ist wie folgt:

Ein Elektromotor dreht die Propellerwelle über einen Riemen. Oberhalb der Arbeitskammer mit Rotoren befindet sich ein Loch oder Rohr mit einem Ventilator zur Luftansaugung. Die Schrauben selbst sind so konstruiert, dass beim Verbinden ihrer Seiten ein dichter Abschnitt entsteht. Luft dringt in diesen Abschnitt ein. Die Schnecken fördern die Luft portionsweise zum Abluftrohr. Um die Rotation der Rotoren zu erleichtern, werden diese mit Öl geschmiert, wodurch sich die austretende Luft mit Öl vermischt. Die Mischung gelangt durch das Auslassrohr in die Reinigungskammer. Dort wird die Luft durch die Zentrifugalkraft verwirbelt, es entstehen unterschiedliche Massen, Dichten und Dicken, das Öl strömt nach unten und die Luftmassen steigen auf. Dort passieren sie den Ölfilter, nahezu vollständig vom Öl befreit. Wenn Gas komprimiert wird, erwärmt es sich. Die Luft im Kompressor erwärmt sich auf 107–180 Grad Celsius und muss daher gekühlt werden. Nach der Reinigungskammer gelangt es durch ein Rohr in den Kühler, wo es gekühlt wird. Durch das Rohr tritt komprimiertes Gas aus. Da das Öl mit Luft in Berührung kommt, erwärmt es sich ebenfalls. Nach der Reinigungskammer gelangt es auch in den Kühler, wo es gekühlt wird. Anschließend wird die Mischung durch die Rohre zurück zu den Rotoren transportiert und dort wiederverwendet. Unterwegs passiert es den Ölfilter. Zur automatischen Abschaltung befindet sich an den Rohren ein Druckschalter, der den Motor abschaltet, wenn ein bestimmter Wert erreicht ist.