Fokina-Flachschneider zum Selbermachen

Der Fokin-Flachschneider kann als einzigartiges Gerät bezeichnet werden: Er erfüllt gleichzeitig die Funktionen einer Schaufel, eines Rechens, einer Hacke und einer Sense. Sie allein können die meisten Gartenarbeiten erledigen. Sein Hauptvorteil und eigentlich sein Zweck ist eine Klinge, die bis zu einer Tiefe von 2–5 cm eintaucht und Unkraut schneiden oder entfernen kann.

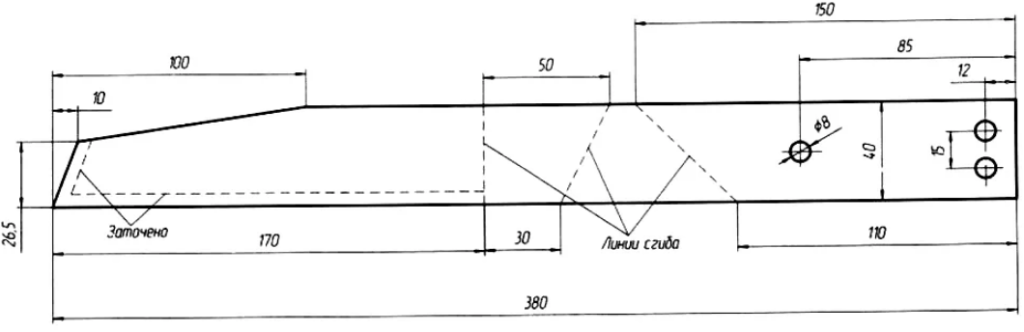

Sie können dieses Werkzeug selbst herstellen. Zuerst müssen Sie das Material auswählen und alles Notwendige für die Arbeit vorbereiten. Stellen Sie dann anhand der Zeichnung ein selbstgemachtes Produkt her.

Der Inhalt des Artikels

Woraus besteht ein Flachschneider?

Für das Arbeitsteil (Metall) und den Griff (Holz) muss das Material ausgewählt werden:

- Sie benötigen einen Streifen mit einer Breite von 4–4,5 cm und einer Länge von bis zu 40 cm. Das Material muss eine hervorragende Verschleißfestigkeit aufweisen. Es ist besser, kein einfaches Eisen zu verwenden: Es wird schnell stumpf und verbiegt sich. Entweder reicht ein Stahlwinkel, der der Länge nach gesägt werden muss, oder eine 5–7 mm dicke Autofeder. Die beste Wahl ist hochlegierter Stahl, denn dieses Material ist ein „Rekordhalter“ in Sachen Haltbarkeit, Verschleiß- und Korrosionsbeständigkeit.

- Für den Griff können Sie Kiefernholz verwenden. Es ist am zugänglichsten, hat einen günstigen Preis und lässt sich leicht verarbeiten. Der Nachteil ist jedoch, dass es kurzlebig ist, schnell kaputt geht und Risse aufweist. Eine gute Wahl ist Birke. Seine Vorteile sind langlebig und erschwinglich.Die Qualität ist höher als bei der Vorgängerart, das Holz ist leicht zu bearbeiten, erfordert aber einen längeren Schleifvorgang. Birke kann als die optimale Wahl bezeichnet werden. Esche ist zu teuer, obwohl ihre Leistungseigenschaften hervorragend sind.

Selbstgemachter Fokina-Flachschneider: Anleitung und Zeichnung

Bei der Herstellung eines Universalwerkzeugs ist es notwendig, das Diagramm und die Reihenfolge der Schritte so weit wie möglich einzuhalten. Dadurch wird sichergestellt, dass sich die Eigenschaften und die Ergonomie nicht vom Original unterscheiden.

Sie sollten Folgendes vorbereiten:

- elektrische Bohrmaschine;

- Winkelschleifer;

- Hammer;

- Lötlampe;

- Vize;

- Schärfmaschine und Schleifstein.

Um ein zukünftiges Produkt zu härten und zu behandeln, um es vor Korrosion zu schützen, benötigen Sie Maschinenöl. Sie benötigen außerdem eine Zange und zwei Schlüssel (10*12), Schleifpapier und Befestigungselemente. Um den Zuschnitt zu bearbeiten, benötigen Sie einen Hobel.

Ein Werkstück herstellen

Der zur Verwendung empfohlene hochlegierte Stahl zeichnet sich durch Eigenschaften wie Härte und Sprödigkeit aus. Bevor man weiter damit arbeitet, ist es notwendig, das Material „loszulassen“. Was ist dieser Prozess?

Du solltest:

- Den Boden mit einer Lötlampe erhitzen. Dies geschieht gleichmäßig über die gesamte Länge, bis eine burgunderrote Farbe entsteht. Es ist wichtig, das Auftreten eines Orangestichs zu verhindern – das ist Überhitzung.

- Lassen Sie das Werkstück abkühlen. Es ist besser, eine solche Behandlung im Sommer oder in einem warmen Raum durchzuführen – so erfolgt die Abkühlung gleichmäßig.

- Nach dem vollständigen Abkühlen können Sie mit der Herstellung beginnen – schneiden Sie die erforderliche Länge mit einer Schleifmaschine ab, setzen Sie Markierungen, überprüfen Sie die Zeichnung, wo die Löcher gebohrt werden und wo Sie biegen müssen.

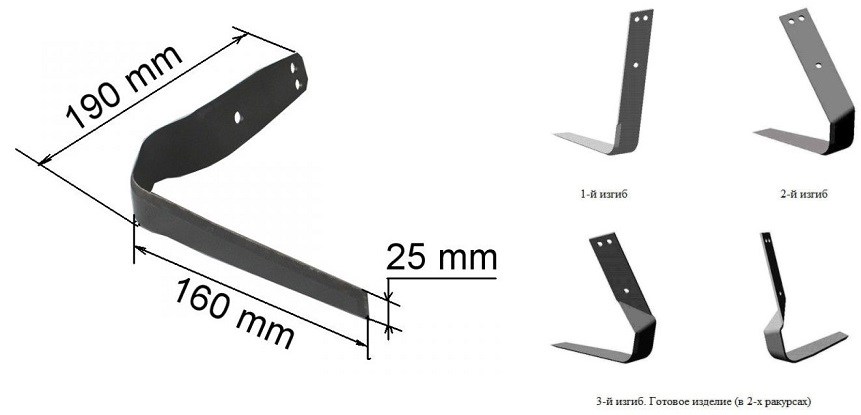

Jetzt ist es Zeit für die Verformung. Dieser Schritt ist sehr wichtig, da die Basis die erforderliche Form und die erforderlichen Winkelabmessungen haben muss.Um eine solche Manipulation durchzuführen, sollte es mit einem Schraubstock fixiert werden, dann mit einem Hammer das Metall entsprechend den Markierungen biegen. Um den Vorgang zu erleichtern, können Sie die Faltlinien erhitzen – dies geschieht mit einer Lötlampe. Biegewinkel in Grad:

- zuerst - 95–105;

- Sekunde - 110–130;

- der dritte sollte dem vorherigen ähnlich sein;

- Letzterer ist an den Griff angepasst.

Der Ablauf des Verformungsprozesses darf nicht gestört werden: Dann funktioniert die vierte Falte nicht.

Abschließend bleibt Folgendes übrig:

- Erstellen Sie die endgültige Form genau nach den in der Zeichnung angegebenen Maßen. Hierzu kommen eine Schärfmaschine und ein Winkelschleifer zum Einsatz.

- Schärfen. Dies geschieht maschinell und wird zusätzlich mit einem Handschärfer beschnitten. Beide Kanten sollten scharf sein. Das richtige Schärfen beeinflusst die weitere Effizienz der Nutzung.

- Temperament. Wenn Sie diesen Schritt vernachlässigen, wird das Werkzeug schneller stumpf.

Der Aushärtungsprozess sieht folgendermaßen aus:

- In den Behälter wird Öl gegossen – so viel, dass der gesamte Boden darin eingetaucht ist;

- mit einer Lötlampe wird gleichmäßig erhitzt, bis die Farbe burgunderrot ist;

- dann wird das Werkstück schnell (für 2-3 Sekunden) in Öl getaucht, herausgenommen und nach 5 Sekunden. taucht erneut ein (diese Manipulationen müssen wiederholt werden, bis die Flüssigkeit im Moment des Kontakts nicht mehr kocht);

- Der Arbeitsteil wird zum Abkühlen aufgehängt.

Der Sockel sollte schwarz werden (Korrosionsschutz). Nach dieser Behandlung wird das Metall haltbarer.

Einen Schnitt machen

Zunächst müssen Sie die Holzart auswählen und sich für den Rohling für den Griff entscheiden – er sollte die Form eines rechteckigen Streifens haben – 4,5 cm breit, 2 cm dick.

Holzteil Fokin-Instrument unterscheidet sich von anderen Geräten für die Arbeit auf der Baustelle - Schaufeln, Hacken.Aufgrund seiner rechteckigen Form verrutscht und dreht es sich nicht in der Hand. Das Arbeiten mit dem Gerät ist komfortabler und es entstehen keine Schwielen.

Sie müssen ihm zunächst eine charakteristische Form geben:

- Der Hobel wird so eingestellt, dass eine dünne Schicht abgetragen wird. Anschließend werden damit die Kanten über die gesamte Länge bearbeitet – mit Ausnahme des Teils 15–20 cm vom Boden entfernt.

- Die Oberfläche des Griffs ist mit Schleifpapier behandelt.

- 15 cm vom Boden entfernt werden in der Mitte zwei Linien parallel zueinander mit einem Abstand von 5 mm dazwischen gezeichnet.

- Der Arbeitsteil wird an der Unterseite des Griffs angebracht. Es ist notwendig, die am Arbeitsteil angebrachten Löcher mit den angebrachten Markierungen auszurichten. Als nächstes markieren Sie eines der Löcher auf dem letzten.

- Es wird ein Loch gebohrt – dazu wird ein Holzblock unter den Bohrer gelegt – und eine Schraube und eine Mutter vorbereitet.

- Das Arbeitsteil ist angebracht – es ist notwendig, dass einige der darauf verbleibenden Löcher mit der gezeichneten Linie übereinstimmen. Zur Fixierung ist es besser, große Eisenscheiben zu nehmen. Durch die Platzierung zwischen Bolzen und Griff können die Befestigungselemente fester angezogen werden und das Holz vor Zerstörung geschützt werden.

- Wir bohren den Griff durch ein Loch im Metallteil (Arbeitsteil).

- Setzen Sie ein weiteres Befestigungselement ein und ziehen Sie es fest.

Alle - Flachschneider hergestellt und kann verwendet werden.

Der Griff des zusammengebauten Werkzeugs sollte bei vertikaler Positionierung 20 cm unter der Schulter liegen. Es stellt sich heraus, dass die Abmessungen des Griffs individuell sind.